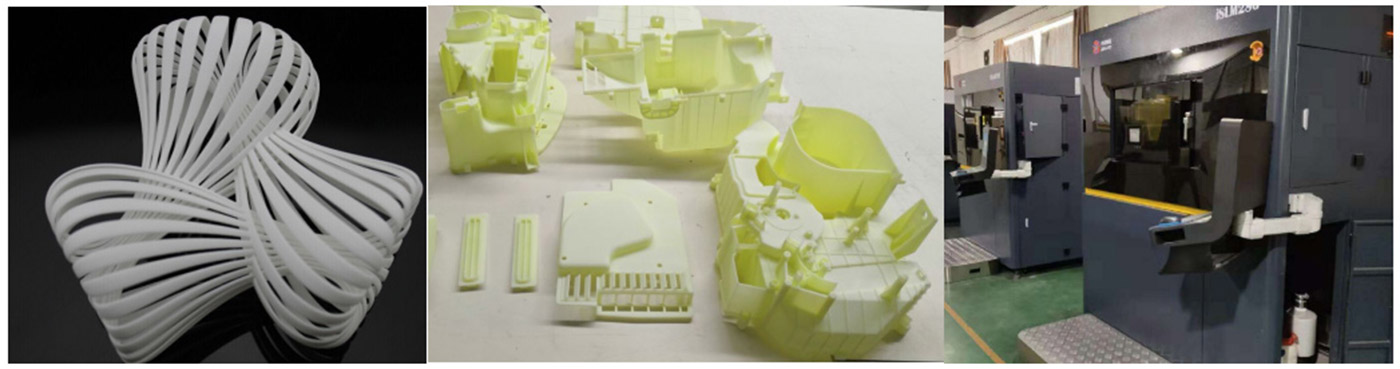

СЛА (СтереоЛитографија)

• Опис: СЛА је технологија фото-очвршћавања калупа, која се односи на метод формирања тродимензионалног чврстог слоја по слоју реакцијом полимеризације течне фотосензибилне смоле ултраљубичастим зрачењем. Радни предмет који је припремио СЛА има високу тачност димензија и најранија је комерцијална технологија 3Д штампе.

• Материјал за штампу: фотосензибилна смола

• Чврстоћа: фотосензибилна смола није довољно жилава и чврстоћа и лако се ломи. Истовремено, под условима високе температуре, одштампани делови се лако савијају и деформишу, а носивост је недовољна.

• Карактеристике готовог производа: СЛА одштампани обрадци имају добре детаље и глатку површину, која се може обојити бојањем спрејом и другим поступцима.

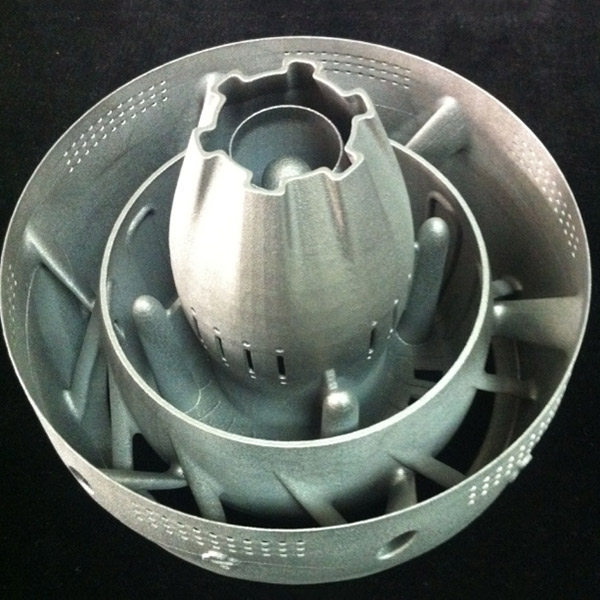

Селективно ласерско синтеровање (СЛС)

• Опис: СЛС је селективна технологија ласерског синтеровања, слична технологији СЛМ. Разлика је у ласерској снази. То је брза метода израде прототипа која користи инфрацрвени ласер као извор топлоте за синтеровање прашкастих материјала и формирање тродимензионалних делова слој по слој.

• Материјал за штампу: Најлон у праху, ПС у праху, ПП у праху, метални прах, керамички прах, смоласти песак и обложени песак (уобичајени материјали за штампу: најлонски прах, најлон плус стаклена влакна)

• Чврстоћа: перформансе материјала су боље од АБС производа, а чврстоћа и жилавост су одлични.

• Карактеристике готовог производа: готов производ има врхунска механичка својства и погодан је за директну производњу мерних модела, функционалних модела и мале серије пластичних делова. Недостатак је у томе што прецизност није велика, површина прототипа је релативно храпава и углавном је потребно полирање руком, прскање стакленим перлицама, пепелом, уљем и другом накнадном обрадом.

ЦНЦ

• Опис: ЦНЦ обрада је суптрактиван производни процес у којем систем за управљање софтвером издаје упутства како би алат извршио различите потребне покрете. У овом процесу се користе разни прецизни алати за уклањање сировина и израду делова или производа.

• Материјали: ЦНЦ материјали за обраду су прилично обимни, укључујући пластику и метале. Пластични материјали за ручне моделе су: АБС, акрил / ПММА, ПП, ПЦ, ПЕ, ПОМ, најлон, бакелит итд .; Метални материјали за ручне моделе су: алуминијум, алуминијумска легура магнезијума, алуминијумска легура цинка, бакар, челик, гвожђе итд.

• Чврстоћа: различити материјали имају различиту чврстоћу и тешко их је навести

• Карактеристике готовог производа: ЦНЦ обрађени делови имају глатку површину, високу тачност димензија и најбољу компактност, а постоје разне могућности накнадне обраде.

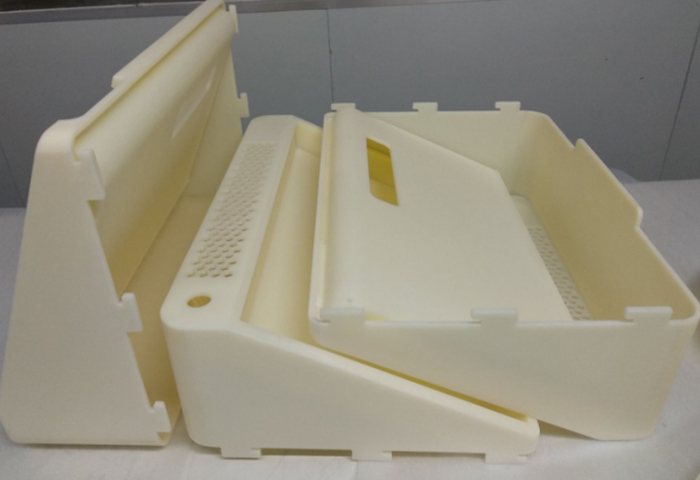

Вакумско ливење

• Опис: Технологија вакуумског ливења користи прототип (делови за брзо израду прототипова, ЦНЦ делови за руке) за израду силиконског калупа под вакуумским условима. Такође користи ПУ, АБС и друге материјале за сипање, како би се иста копија клонирала са прототипом производа.

• Материјал: АБС, ПУ, ПВЦ, силикон, прозирни АБС

• Чврстоћа: чврстоћа и тврдоћа су ниже од ЦНЦ делова руку. Уобичајени ПУ материјал је релативно ломљив, жилавост и отпорност на високе температуре су слаби. АБС има већу чврстоћу, бољу пластичност и лакшу накнадну обраду.

• Карактеристике готовог производа: лако се скупља и деформише; тачност је углавном само 0,2 мм. Поред тога, делови руку за вакуумско ливење могу да се одупру само високој температури од око 60 степени и по снази и тврдоћи су нижи од ЦНЦ ручних делова.

Технологија вакуумског ливења користи прототип производа за израду силиконских калупа под вакуумским статусом и усваја материјале као што су ПУ, АБС итд. За производњу делова под вакуумским статусом, што је исто као и код прототипа производа. Ова метода је посебно погодна за малу серијску производњу. То је јефтино решење за решавање експерименталне производње и мале серијске производње током кратког времена, а такође може задовољити функционално испитивање неких инжењерских узорака сложене структуре. Све у свему, технологија вакуумског ливења погодна је за једноставно испитивање и потребе идејног решења.

Предности брзог израде прототипа

• Висок степен аутоматизације у процесу обликовања

• Прецизна репликација ентитета

• Висока тачност димензија. Тачност димензија може бити до ± 0,1 мм

• Одличан квалитет површине

• Неограничен простор за дизајн

• Није потребан скуп

• Брза брзина формирања и краће време испоруке

• Уштеда сировина

•Побољшавам дизајн производа